K aktualizaci interního MES systému se přistoupilo na základě plánovaných rozšíření strojního vybavení, která SAFIRAL čekají v následujících měsících. Jedná se tedy o prvotní ze série investic. MYCenter představuje sofistikovaný APM systém (Assembly Process Management) od společnosti Mycronic. Software je navržen tak, aby zefektivnil a optimalizoval celý proces výroby elektroniky. Pro SAFIRAL není nicméně žádnou novinkou. Software je používán již řadu let. Nyní přinese jeho nejnovější verze celou řadu modulů zlepšujících každý krok výrobního procesu:

- MYCam: Příprava dat pro osazování desek plošných spojů.

- MYPlan: Plánování a příprava výrobního procesu.

-

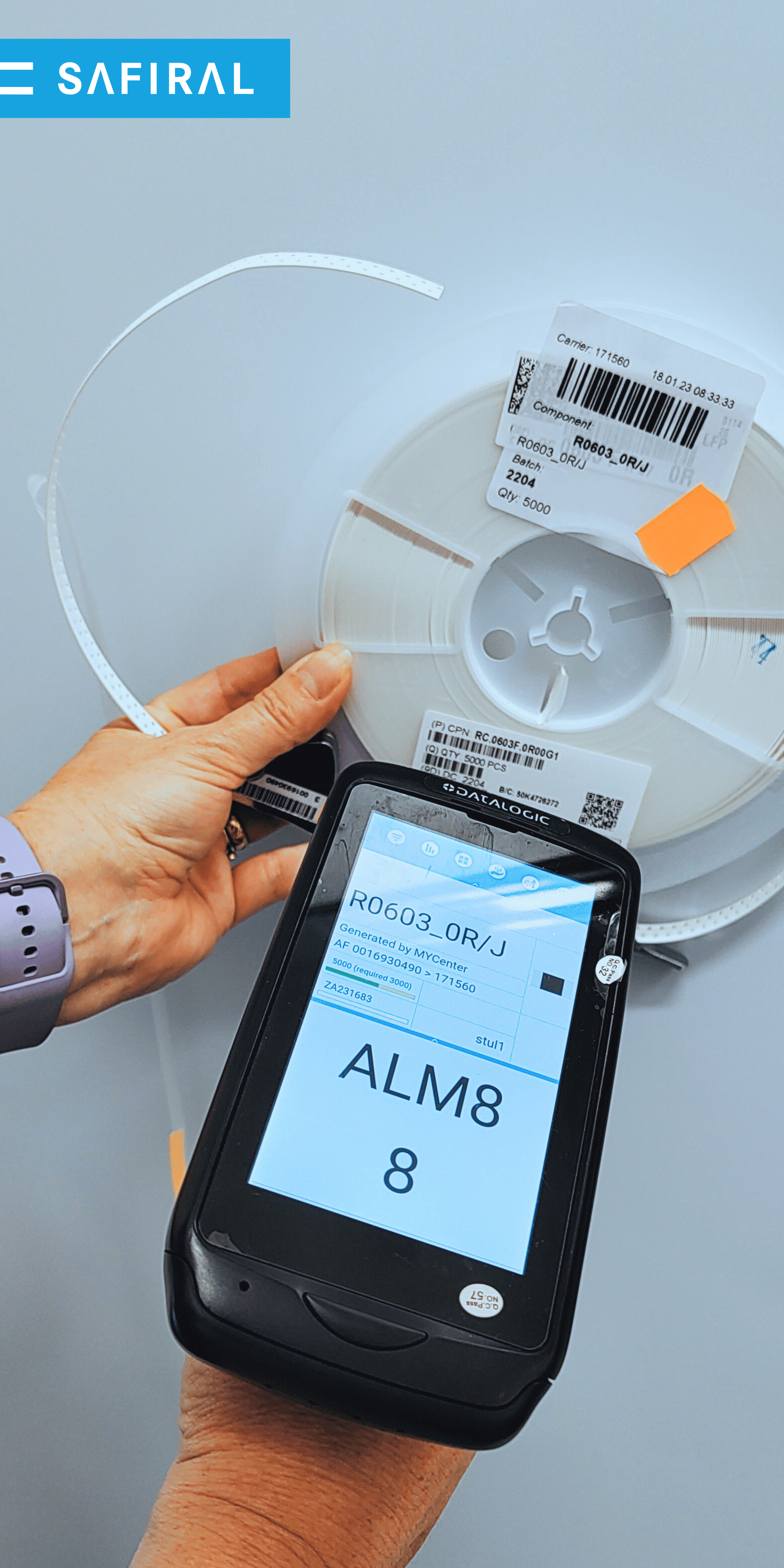

PRM: Sledování spotřeby součástek.

-

PCB ID: Verifikace kódů produktů.

-

Traceability: Sledování výroby a komponentů pro zajištění dohledatelnosti.

-

MYCenter Analysis

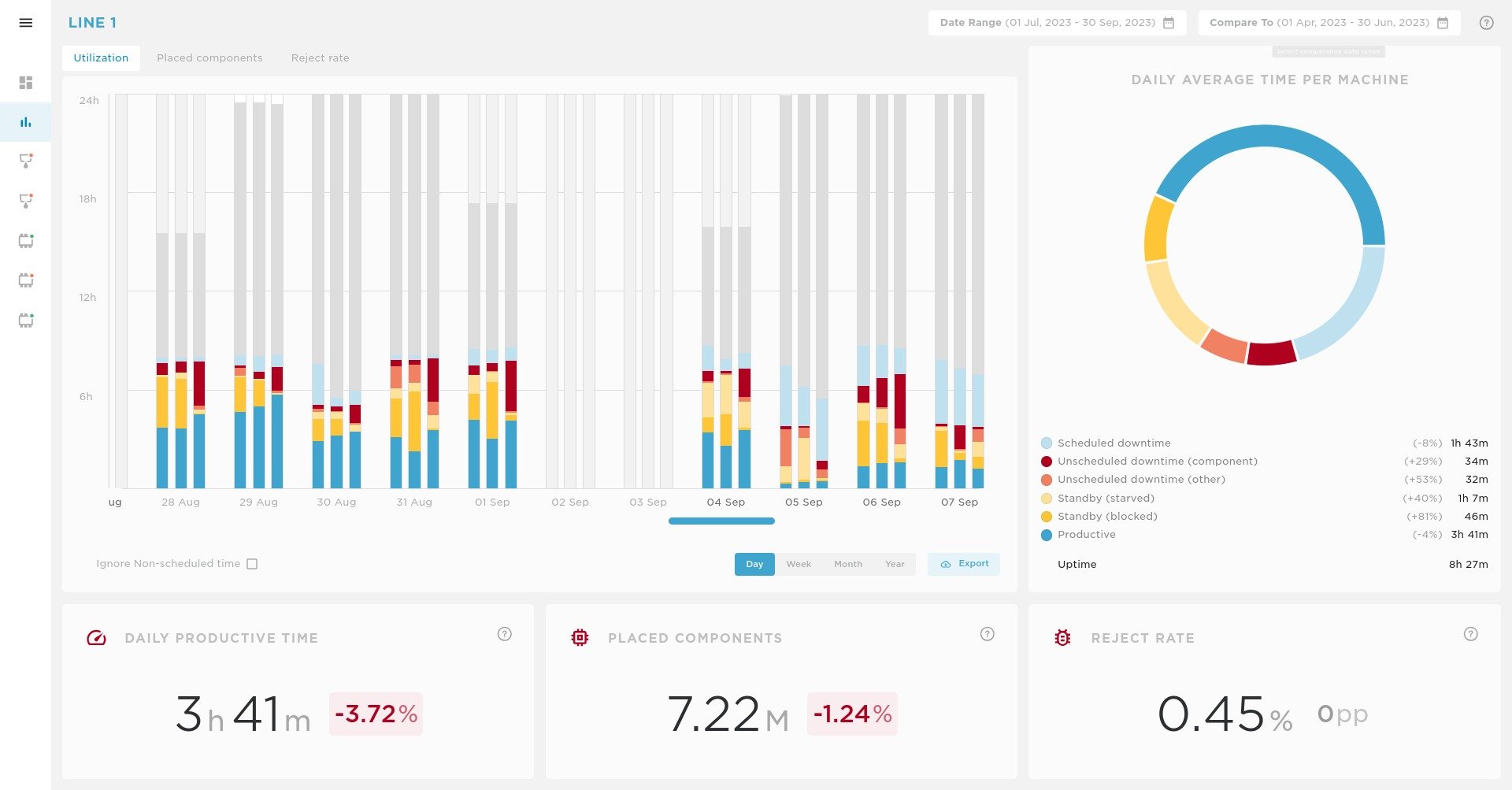

MYCenter Analysis

U tohoto modulu se na chvíli zastavíme. Jeho hlavní devízou je sestava detailních analytických nástrojů. Intuitivní dashboard v reálném čase zobrazuje zaměstnancům společnosti SAFIRAL aktuální stav výrobních linek, počet vyrobených desek, cyklus výroby a vyváženost zátěže jednotlivých výrobních oddělení. SAFIRAL má sériovou výrobu oddělenou od prototypové, ale je žádoucí tyto výroby občas kombinovat. To vyžaduje velké nároky na plánování - současně s možností rychlé změny a flexibility celého procesu. Jelikož mezi službami dominuje expresní výroba, často se požadavky mění z minuty na minutu.

Aktuální stav je zapotřebí sledovat i v rámci kontrolních procesů, do nichž patří AOI, FAI nebo RTG. Díky komplexnosti novému softwaru se dohlíží i na samotnou připravenost výroby na jejím počátku. Do analýz je zapojen RTG příjem součástek a stav skladovacích zařízení. Lze s předstihem například řešit nekomplexnost dodaného materiálu. Dnes už je vcelku běžné, že pro osazení jedné desky plošného spoje potřebujete více než 100 druhů součástek a v takovém množství může dojít k drobné záměně nebo není některá součástka vůbec dodána. S tím souvisí i diagnostika problémů přímo na výrobních linkách. Analýza odmítnutých komponent umožňuje rychle identifikovat a řešit problémy. Je tak druhotnou automatizovanou kontrolou.

Výhody nové aktualizace

Investice do softwarového vybavení dosáhla 3,5 milionu korun a přináší několik klíčových výhod:

- Díky lepšímu monitorování a analýzám lze lépe optimalizovat kapacity výrobních linek

- Pokročilá diagnostika nám umožňuje rychleji identifikovat případné problémy

- Aktualizace softwaru a přidání nové automatizované výrobní linky umožní ještě rychleji a efektivněji reagovat na požadavky zákazníků